মাইক্রো গিয়ার মোটরমোটর এবং গিয়ারবক্স নিয়ে গঠিত, মোটর হল শক্তির উৎস, মোটরের গতি খুব বেশি, টর্ক খুব কম, মোটর শ্যাফ্টে লাগানো মোটর দাঁতের (ওয়ার্ম সহ) মাধ্যমে মোটর ঘূর্ণন গতি গিয়ারবক্সে প্রেরণ করা হয়, তাই মোটর শ্যাফ্ট মাইক্রো গিয়ারযুক্ত মোটরের অত্যন্ত গুরুত্বপূর্ণ অংশগুলির মধ্যে একটি।

I. মোটর শ্যাফটের উপাদান

খাদের উপাদান নির্বাচনের ক্ষেত্রে টর্কের আকার, যন্ত্রযোগ্যতা, জারা প্রতিরোধ ক্ষমতা এবং মোটরের প্রয়োজনীয়তা অনুসারে চৌম্বকীয়ভাবে পরিবাহী কিনা তা বিবেচনা করা উচিত। উপাদানটি উচ্চমানের কার্বন ইস্পাত, স্টেইনলেস স্টিল, অ্যালয় স্টিল, কার্বারাইজড ইস্পাত ইত্যাদি থেকে নির্বাচন করা যেতে পারে। সাধারণত ব্যবহৃত মোটর খাদের উপকরণগুলি নিম্নলিখিত ধরণের।

১. আমেরিকান স্ট্যান্ডার্ড ১১৪১ এবং ১১৪৪ ইস্পাত, সবচেয়ে কাছের দেশীয় উপাদান হল ৪৫ নং ইস্পাত, যা বর্তমানে শিল্পে সর্বাধিক ব্যবহৃত উপাদান। এর প্রধান অসুবিধা হল এটি সহজেই মরিচা পড়ে, তাই ব্যবহার করার সময়, মরিচা সমস্যা কমাতে অতিরিক্ত মরিচা-প্রতিরোধী তেল প্রয়োগ করতে হবে।

২.আমেরিকান স্ট্যান্ডার্ড ৪১৬ স্টেইনলেস স্টিল, সবচেয়ে কাছের গার্হস্থ্য উপাদান হল Y1Cr13। প্রক্রিয়াজাত করা সহজ নয়, জটিল বৈশিষ্ট্য সহ প্রক্রিয়াকরণের জন্য উপযুক্ত নয়, যেমন থ্রেড সহ শ্যাফ্ট হেড, দাম ৪৫ স্টিলের চেয়ে বেশি ব্যয়বহুল, ৩০৩ এর চেয়ে সস্তা, আরও ব্যাপকভাবে ব্যবহৃত।

৩.আমেরিকান স্ট্যান্ডার্ড ৪২০ স্টেইনলেস স্টিল, সবচেয়ে কাছের গার্হস্থ্য উপাদান হল ২Cr১৩। প্রক্রিয়াজাতকরণ সহজ নয়, জটিল বৈশিষ্ট্য সহ প্রক্রিয়াকরণের জন্য উপযুক্ত নয়, যেমন থ্রেড সহ শ্যাফ্ট হেড, ৪৫ স্টিলের চেয়ে বেশি ব্যয়বহুল, ৪১৬/৩০৩ এর চেয়ে সস্তা, আরও ব্যাপকভাবে ব্যবহৃত।

৪. আমেরিকান স্ট্যান্ডার্ড ৪৩১ স্টেইনলেস স্টিল, এই উপাদানটি সাধারণত ব্যবহৃত হয় না, প্রধানত খাবারের সংস্পর্শে। খাবারের সংস্পর্শে আসতে পারে।

৫. আমেরিকান স্ট্যান্ডার্ড ৩০৩ স্টেইনলেস স্টিল, আরও ব্যয়বহুল, নরম উপাদান দ্বারা চিহ্নিত, জটিল আকারে প্রক্রিয়াজাত করা সহজ।

II. মোটর শ্যাফ্টের আকৃতি

মাইক্রো গিয়ারযুক্ত মোটরের মোটর দাঁত এবং গিয়ারবক্সের প্রথম স্তরের দাঁত ঘূর্ণন গতি প্রেরণের জন্য জাল, যা অনিবার্যভাবে টর্ক তৈরি করবে, তাই মোটর দাঁত এবং মোটর শ্যাফ্টের ফিট টাইটেন্স খুবই গুরুত্বপূর্ণ। মোটর দাঁত এবং মোটর শ্যাফ্ট ফিট বিবেচনা করুন, আমরা মোটর শ্যাফ্টের আকৃতির কাছাকাছি যেতে পারি না।

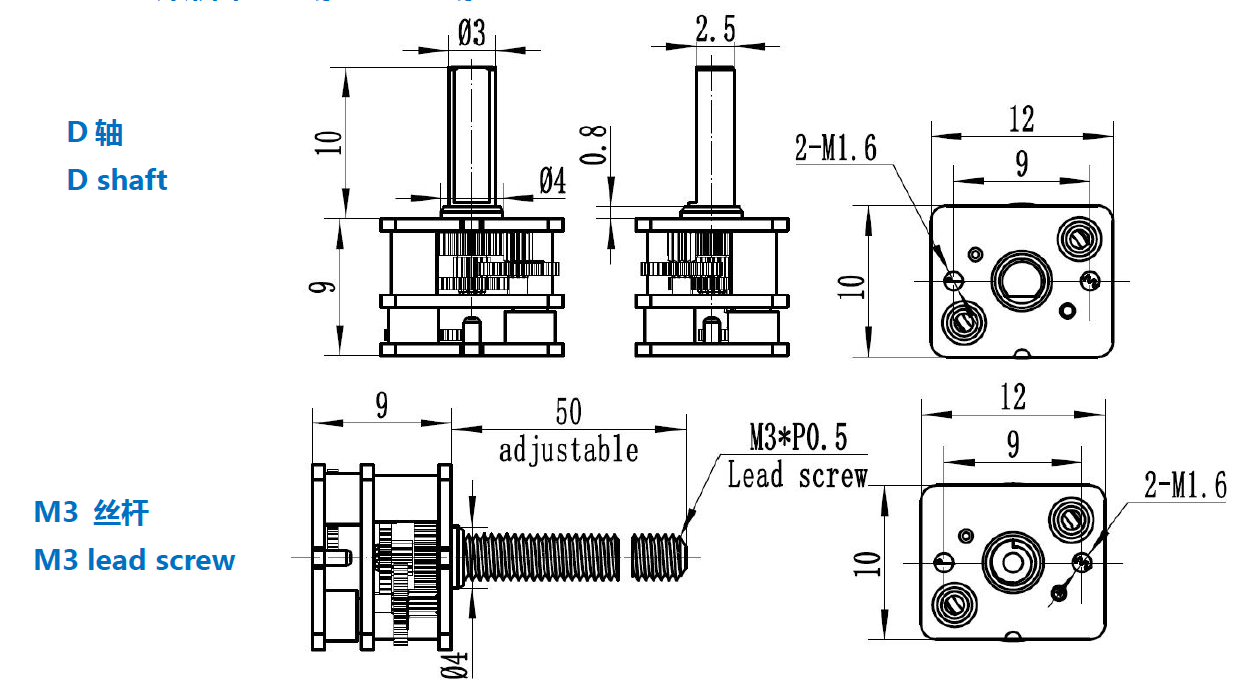

মোটর শ্যাফ্টের আকার হল

উ: হালকা খাদ, ছোট লোড এবং ছোট টর্কের জন্য উপযুক্ত।

খ. মাঝারি লোডের জন্য উপযুক্ত ফ্ল্যাট শ্যাফ্ট বা ডি-আকৃতির শ্যাফ্ট।

গ. নর্ল্ড শ্যাফ্ট, মাঝারি লোডের জন্য উপযুক্ত।

ঘ. ভারী লোড এবং উচ্চ টর্কের জন্য উপযুক্ত, কীওয়ে সহ ঘূর্ণায়মান শ্যাফ্ট।

E. মোটর শ্যাফটের আউটপুট প্রান্তটি ওয়ার্ম, এই ধরণের মোটর শ্যাফটটি বিশেষ, বেশিরভাগই টার্বো ওয়ার্ম ড্রাইভের জন্য ব্যবহৃত হয়।

III. মোটর শ্যাফ্টের প্রক্রিয়া প্রয়োজনীয়তা

মাইক্রো গিয়ারযুক্ত মোটরএর জীবনযাত্রার প্রয়োজনীয়তা রয়েছে এবং মোটর শ্যাফ্টের প্রক্রিয়াগত প্রয়োজনীয়তাগুলি মাইক্রো গিয়ারযুক্ত মোটরের জীবনকেও প্রভাবিত করে।

মোটর শ্যাফ্টের প্রক্রিয়াকরণ প্রযুক্তি রয়েছে।

উ: মোটর শ্যাফ্ট ব্যাসের আকারের নির্ভুলতা তুলনামূলকভাবে বেশি, 0.002 মিমি এর মধ্যে অর্জন করা যেতে পারে।

খ. মরিচা প্রতিরোধ এবং জারা প্রতিরোধ ক্ষমতা উন্নত করার জন্য, মোটর শ্যাফ্টের পৃষ্ঠটি প্রায়শই নিকেল দিয়ে ইলেক্ট্রোপ্লেট করা হয়।

গ. মোটর শ্যাফ্টের পৃষ্ঠের রুক্ষতাও খুবই গুরুত্বপূর্ণ, যা মোটর দাঁতের সাথে ফিটের নির্ভুলতার উপর সরাসরি প্রভাব ফেলে।

IV. স্পিড রিডুসার ড্রাইভ শ্যাফ্ট শ্রেণীবিভাগ

পাওয়ার অনুসারে রিডুসারকে হাই-পাওয়ার রিডুসার এবং লো-পাওয়ার রিডুসারে ভাগ করা হয়েছে। বিভিন্ন পাওয়ার, মডেল এবং স্পেসিফিকেশন রিডুসারের আউটপুট শ্যাফ্টও আলাদা, এবং রিডুসারের ট্রান্সমিশন শ্যাফ্টকে আউটপুট শ্যাফ্ট এবং ইনপুট শ্যাফ্টে ভাগ করা হয়েছে, এবং দুই ধরণের শ্যাফ্টের নীতিটি নীচে বিস্তারিতভাবে উপস্থাপন করা হয়েছে।

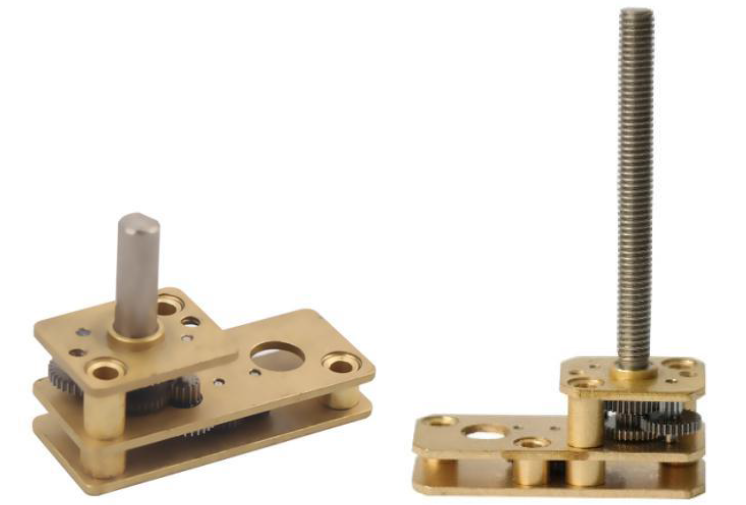

1. আউটপুট শ্যাফ্ট

আউটপুট শ্যাফ্ট হল রিডুসার এবং ট্রান্সমিশন মেকানিজমের সাথে সংযুক্ত শ্যাফ্ট, আউটপুট শ্যাফ্টের আউটপুট গতি অনেক ধীর, উপাদান অনুসারে আউটপুট শ্যাফ্টটি ধাতব আউটপুট শ্যাফ্ট, প্লাস্টিকের আউটপুট শ্যাফ্টে বিভক্ত; আকৃতি অনুসারে কাস্টমাইজেবল ডি-আকৃতির শ্যাফ্ট, গোলাকার শ্যাফ্ট, ডাবল ফ্ল্যাট শ্যাফ্ট, ষড়ভুজাকার শ্যাফ্ট, পঞ্চভুজাকার শ্যাফ্ট, বর্গাকার শ্যাফ্ট ইত্যাদিতে বিভক্ত।

2. ইনপুট শ্যাফ্ট

ইনপুট শ্যাফ্ট হল ট্রান্সমিশন মোটর এবং রিডুসারের সংযোগকারী ট্রান্সমিশন শ্যাফ্ট, ইনপুট শ্যাফ্টের ইনপুট গতি এবং টর্ক ছোট, শ্যাফ্ট ব্যাস; ইনপুট শ্যাফ্টের এক প্রান্ত মাউন্টিং গর্তের মধ্য দিয়ে যেতে পারে এবং মাউন্টিং গহ্বরে এম্বেড করতে পারে, ইনপুট শ্যাফ্ট মাউন্টিং শেলের গিয়ারের সাথে মেশ করতে পারে, ইনপুট শ্যাফ্টের অন্য প্রান্তে মাউন্টিং স্লট খোলা হয়, তারপর রিডুসার মোটরের মোটর শ্যাফ্ট মাউন্টিং স্লটে এম্বেড করা হয় এবং ফ্ল্যাট কী স্লট এবং মোটর শ্যাফ্টের মধ্যে ফ্ল্যাট কী ঢোকানো হয় যাতে মোটর শ্যাফ্ট এবং ইনপুট শ্যাফ্টের মধ্যে দ্রুত এবং স্থিতিশীল সংযোগ অর্জন করা যায়। ইনপুট শ্যাফ্ট, মাউন্টিং বেস, মাউন্টিং স্লট এবং ফ্ল্যাট কী স্লটের মধ্যে উপরে উল্লিখিত সহযোগিতার মাধ্যমে, গিয়ারযুক্ত মোটরটি মোটর শ্যাফ্টের মাধ্যমে ইনপুট শ্যাফ্টের সাথে দ্রুত সংযুক্ত করা যেতে পারে, যা মাউন্টিং হাউজিংয়ের সাথে গিয়ারযুক্ত মোটর দ্রুত ইনস্টলেশনকে সহজতর করে এবং কর্মীদের লোডিং এবং আনলোডিংকে আরও সুবিধাজনক করে তোলে।

3. রিডুসারের ট্রান্সমিশন শ্যাফ্টের ভূমিকা এবং পার্থক্য।

ক. নির্দিষ্ট পরিমাণ শক্তি স্থানান্তর।

খ. ইনপুট স্পিড রোটেশন, আউটপুট কম স্পিড রোটেশন, যাতে মন্দার উদ্দেশ্য অর্জন করা যায়। ঘর্ষণ প্রতিরোধকে উপেক্ষা করার ভিত্তিতে, ইনপুট শ্যাফ্ট এবং আউটপুট শ্যাফ্ট সমান শক্তি স্থানান্তর করে, এবং শক্তি = টর্ক * গতি, অর্থাৎ, যখন শক্তি সমান হয়, টর্ক এবং গতি ইনপুট শ্যাফ্ট গতি, তাই টর্ক ছোট, শুধুমাত্র একটি ছোট শ্যাফ্ট ব্যাস; বিপরীতভাবে, আউটপুট শ্যাফ্ট গতি কম, তাই টর্ক বড়, একটি বৃহত্তর শ্যাফ্ট ব্যাস ব্যবহার করতে হবে।

V. ক্ষুদ্রাকৃতির গিয়ারযুক্ত মোটরের বিয়ারিং গরম হওয়ার কারণ কী?

মাইক্রো গিয়ার মোটরস্বাভাবিক ক্রিয়াকলাপে, বিয়ারিং অস্বাভাবিক গরম দেখাবে না, মাইক্রো গিয়ারযুক্ত মোটর বিয়ারিং গরম করার গুরুতর কারণগুলি সাধারণত নিম্নলিখিত কারণগুলি থাকে।

১. ক্ষুদ্রাকৃতির রিডুসার মোটর বিয়ারিং ক্ষতিগ্রস্ত হলে মোটর বিয়ারিং অতিরিক্ত গরম হয়ে যাবে।

2. বিয়ারিং-এ অস্বাভাবিক কণা বা বিদেশী পদার্থের সাথে মিশ্রিত লুব্রিকেটিং গ্রীস বিয়ারিং-এর ক্ষয়কে আরও বেশি গরম করে তুলবে।

৩. ক্ষুদ্রাকৃতির রিডুসার মোটর বিয়ারিং তেলের ঘাটতি, যদি দীর্ঘ সময় ধরে মোটর এই অবস্থায় থাকে তবে ঘর্ষণ বৃদ্ধি পাবে যার ফলে বিয়ারিং অতিরিক্ত গরম হবে।

৪. লুব্রিকেটিং তেলের মান খুব খারাপ, অপর্যাপ্ত সান্দ্রতা বা খুব বেশি সান্দ্রতা, লুব্রিকেশন কর্মক্ষমতাও বিয়ারিংকে অস্বাভাবিক উত্তাপের দিকে পরিচালিত করবে।

৫. ক্ষুদ্র রিডুসার বিয়ারিং এবং আউটপুট শ্যাফ্ট, শেষের কভারটি খুব আলগা বা খুব টাইট, খুব টাইট বিয়ারিংয়ের বিকৃতি ঘটাবে, খুব আলগা অফসেটের দিকে পরিচালিত করবে বিয়ারিংয়ের উত্তাপকে গুরুতর করে তুলবে।

৬. বিয়ারিংগুলির অনুপযুক্ত ইনস্টলেশন যাতে দুটি শ্যাফ্ট সরলরেখায় না থাকে অথবা বিয়ারিংয়ের বাইরের রিং ভারসাম্যহীনতা থাকে, তাহলে বিয়ারিং সংবেদনশীল হবে না, লোড চলমান বৃদ্ধি পাবে এবং তাপ বৃদ্ধি পাবে।

VI. ক্ষুদ্রাকৃতির মোটরের অক্ষীয় রানআউটের মূল কারণগুলি কী কী?

১. প্রথম ঘটনাটি হল মাইক্রো মোটরের শ্যাফ্ট এবং রটারের আপেক্ষিক নড়াচড়া, রটার কোর এবং শ্যাফ্ট, যদি কোনও কারণে কোর হোল এবং মাইক্রো মোটর শ্যাফ্ট কোর পজিশন ক্লিয়ারেন্স, যার ফলে মাইক্রো মোটর রটার কোর এবং শ্যাফ্টের অক্ষীয় এবং রেডিয়াল আপেক্ষিক অবস্থানের মধ্যে পরিবর্তন হয়, তাহলে একটি টেম্পারিং শ্যাফ্ট ঘটনা ঘটে, শুধু তাই নয়, রটার কোরের অক্ষীয় নড়াচড়ার কারণে, ক্ষুদ্রাকৃতির মোটর এন্ড ক্যাপ এবং রটার এন্ড ঘর্ষণ বিকৃতি, অথবা স্টেটর উইন্ডিংয়ে লহরী হওয়ার সম্ভাবনা বেশি থাকে।

2. দ্বিতীয় ক্ষেত্রে হল মাইক্রো মোটর অক্ষীয় সমন্বয় প্যাডের ক্ষতি বা ফুটো। মাইক্রো মোটর নকশা এবং উন্নয়ন প্রক্রিয়ায়, উপাদান তাপীয় সম্প্রসারণের কারণগুলি মূল বিবেচ্য বিষয়, তাই অক্ষীয় ক্ষেত্রে একটি নির্দিষ্ট ফাঁক থাকবে, তবে এটি সরাসরি অক্ষীয় স্থানচ্যুতি টেম্পারিং অক্ষের দিকে পরিচালিত করবে, তাই প্যাড লোড করার পদ্ধতি ব্যবহার করে সমাধান করা যেতে পারে, যদি প্যাডের ফুটো বা প্যাডের গুণমান ত্রুটিপূর্ণ হয়, তাহলে অক্ষীয় ব্রেক ব্যর্থতা, টেম্পারিং শ্যাফ্টের দিকে পরিচালিত করবে।

৩. তৃতীয় ক্ষেত্রে হল মাইক্রো মোটর স্টেটর-রটার ম্যাগনেটিক সেন্টারলাইন অটোমেশন অ্যালাইনমেন্ট অ্যাডজাস্টমেন্ট যার ফলে টেম্পারিং হয়। মাইক্রো মোটরের আদর্শ অবস্থা হল স্টেটর এবং রটার ম্যাগনেটিক সেন্টারলাইন সম্পূর্ণরূপে ওভারল্যাপ করা, কিন্তু বাস্তবে মাইক্রো মোটর স্টেটর-রটার সম্পূর্ণ ওভারল্যাপ অ্যালাইনমেন্ট অর্জন করা আরও কঠিন, তাই অপারেশন প্রক্রিয়ায় মাইক্রো মোটর এই পরিস্থিতির বাইরে থাকবে: "অ্যালাইনমেন্ট - অফসেট - অ্যালাইনমেন্ট - অফসেট অফসেট ------" তাই স্বয়ংক্রিয় অ্যালাইনমেন্ট অ্যাডজাস্টমেন্ট প্রক্রিয়া, তাই বারবার অ্যাডজাস্টমেন্ট প্রক্রিয়াটি অক্ষীয় রানআউট প্রদর্শিত হবে।

৪. নিজস্ব প্রোপেলার চালু থাকা মাইক্রো-মোটের তুলনায়, প্রোপেলারের ভারসাম্যের প্রভাব ভালো না হলে, বায়ুচলাচল প্রক্রিয়া মাইক্রো-মোটের উপর একটি অনুরূপ অক্ষীয় বল তৈরি করবে, যা মাইক্রো-মোটের অক্ষীয় নড়াচড়ার দিকেও পরিচালিত করবে।

মাইক্রো মোটর অক্ষীয় রানআউট কি প্রভাব ফেলবে?

সহজ কথায়, যদি ক্ষুদ্র মোটর অক্ষীয় রানআউটের ফলে ক্ষুদ্র মোটর অস্বাভাবিক কম্পন, শব্দ, বিয়ারিং ছড়িয়ে ছিটিয়ে থাকা, পোড়া উইন্ডিং তৈরি করে, পরিস্থিতির পরিষেবা জীবন হ্রাস করে। ক্ষুদ্র মোটরের অক্ষীয় চলাচলের সমস্যা সমাধানের জন্য আমরা ক্ষুদ্র মোটর বিয়ারিংয়ের বাইরের প্রান্তে কুশন সামঞ্জস্য করার জন্য তরঙ্গরূপ কুশন এবং শেষ ক্যাপ পেরেক যুক্ত করতে পারি।

VII. প্ল্যানেটারি রিডাকশন গিয়ারবক্সের বিয়ারিংগুলি কীভাবে কনফিগার করবেন?

প্ল্যানেটারি রিডুসার কনফিগারেশন মোটর স্মার্ট হোমের মতো বিভিন্ন ক্ষেত্রে ব্যবহার করা হয়েছে, তাহলে মাইক্রো রিডুসারের বিয়ারিং কীভাবে কনফিগার করা হয়?

সাধারণত মাইক্রো প্ল্যানেটারি গিয়ারবক্সগুলি একটি নির্দিষ্ট অক্ষীয় বল সহ হেলিকাল গিয়ার ব্যবহার করে, এবং এমনকি যদি ডাবল হেলিকাল গিয়ার এবং স্পার গিয়ার ব্যবহার করা হয়, তবে অক্ষীয় দিকটি অবশ্যই স্থাপন করতে হবে। গিয়ারের মেশিং বলের মাত্রা এবং দিক নির্ধারণ করা যেতে পারে, কেবল বিয়ারিংয়ের স্প্যান এবং শ্যাফ্টের উপর বলের ক্রিয়া বিন্দু অঙ্কনের মাধ্যমে নির্ধারণ করতে হবে। অতএব, নিম্নলিখিত বিয়ারিং নির্বাচন করা যেতে পারে।

১, সাধারণ বিয়ারিংগুলি হল গোলাকার রোলার বিয়ারিং, একক-সারি, ডাবল-সারি টেপার্ড রোলার বিয়ারিং, ডাবল-সারি নলাকার রোলার বিয়ারিং, চার-পয়েন্ট কন্টাক্ট বল বিয়ারিং, বল বিয়ারিং ইত্যাদি।

2, প্রাথমিক নির্বাচনের জন্য বিয়ারিং স্পেসিফিকেশন হল শ্যাফ্ট ব্যাসের বিয়ারিং বোরের আকার নির্ধারণ করা, ইনপুট শ্যাফ্টের গতি বেশি, বৃহত্তর লোড ক্ষমতার স্পেসিফিকেশনে একই বোর দিয়ে নির্বাচন করা উচিত, মাঝের শ্যাফ্টে দুটি জোড়া গিয়ার মেশিং ফোর্স রয়েছে যা বিয়ারিংয়ের উপর কাজ করে, বৃহত্তরের সাথে সামঞ্জস্য রেখে, বৃহত্তর লোড ক্ষমতার স্পেসিফিকেশনে একই বোরের সাথেও নির্বাচন করা উচিত;.

৩, আউটপুট শ্যাফ্টের গতি কম এবং শ্যাফ্ট এবং বিয়ারিংয়ের উপর শুধুমাত্র এক জোড়া গিয়ার মেশিং বল কাজ করে, আপনি মাঝারি বা ছোট বিয়ারিংয়ের লোড ক্ষমতার ক্ষেত্রে একই বোর বেছে নিতে পারেন, তবে আউটপুট শ্যাফ্ট এবং মেশিন স্পিন্ডেলের অনমনীয় সংযোগ এবং প্রভাব, এটির বৃহত্তর লোড ক্ষমতা সহ বিয়ারিং বেছে নেওয়া উচিত।

অষ্টম। গিয়ার মোটরের গিয়ারবক্সে ভাঙা শ্যাফ্টের কারণ কী হবে?

দৈনন্দিন কাজে, রিডুসার মোটরের আউটপুট ছাড়াও, অ্যাসেম্বলির ঘনত্ব ভালো নয়, এবং ফলস্বরূপ রিডুসার ভাঙা শ্যাফ্ট, রিডুসারের আউটপুট শ্যাফ্ট ভাঙা হলে, নিম্নলিখিত কারণগুলির চেয়ে বেশি নয়।

প্রথমত, ভুল ধরণের নির্বাচনের ফলে রিডুসারে অপর্যাপ্ত শক্তি থাকে। নির্বাচনের কিছু ব্যবহারকারী ভুল করে বিশ্বাস করেন যে যতক্ষণ পর্যন্ত নির্বাচিত রিডুসারের রেট করা আউটপুট টর্ক কাজের প্রয়োজনীয়তা পূরণ করে, বাস্তবে তা হয় না, কারণ মোটরের রেট করা আউটপুট টর্ক হ্রাস অনুপাত দ্বারা গুণিত হয়, নীতিগতভাবে বেল্টের মান পণ্যের নমুনা দ্বারা প্রদত্ত অনুরূপ রিডুসারের রেট করা আউটপুট টর্কের চেয়ে কম হবে।

দ্বিতীয়ত, একই সাথে এর ড্রাইভ মোটরের ওভারলোড ক্ষমতা এবং প্রয়োজনীয় প্রকৃত বৃহৎ কার্যক্ষম টর্ক বিবেচনা করা। বিশেষ করে, কিছু ক্ষেত্রে এই নির্দেশিকা কঠোরভাবে মেনে চলতে হবে, যা কেবল রিডুসারের ভিতরের গিয়ারগুলির সুরক্ষাই নয়, বরং প্রধানত রিডুসারের আউটপুট শ্যাফ্টটি পেঁচিয়ে বন্ধ করে দেওয়া।

পোস্টের সময়: নভেম্বর-২৫-২০২২